Computersimulationen sind ein etabliertes Werkzeug um das Verhalten von Maschinen und Anlagen zu verstehen oder vorherzusagen – man kennt die bunten Bilder des umströmten Tragflügels oder des virtuellen Crashtest. So lassen sich relativ günstig und schnell Fragen an ein System stellen und neue Varianten testen. Fehler können früh erkannt und vorhandene Konstruktionen schneller verbessert werden.

Seit einigen Jahren ist es dank leistungsfähiger Soft- und Hardware auch möglich das Verhalten von feinsten Strukturen und Materialien per Computersimulation – in silico – zu untersuchen. Ein Anwendungsgebiet für diese Simulationen auf der Mikroskala ist die Filtration. Ein mit feinsten Schmutzpartikeln beladenes Fluid strömt durch eine poröse Filterstruktur und wird dabei durch ein komplexes Zusammenspiel verschiedener Mechanismen von den Schmutzpartikeln gereinigt. Computersimulationen bilden diese Prozesse auf der Mikroskala nach, erlauben die Vorhersage von Filtereffizienz, Durckverlust oder Lebensdauer und liefern damit ein mächtiges Werkzeug für das virtuelle Design und die Optimierung von Filtermedien.

Am Beispiel der Filtration von Kunststoffschmelzen möchte ich diese Simulationsmöglichkeiten kurz darstellen. Beim Recycling von Kunststoffen ist ein hoher Filtrationsgrad wichtig um Verschmutzungen aus der Schmelze zu entfernen um ein qualitativ hochwertiges Ausgangsmaterial zu erhalten. Hier kann die Simulation des Filtrationsprozesses helfen die Vorgänge besser zu verstehen und die Schmelzefilter zu optimieren.

3D-Modell

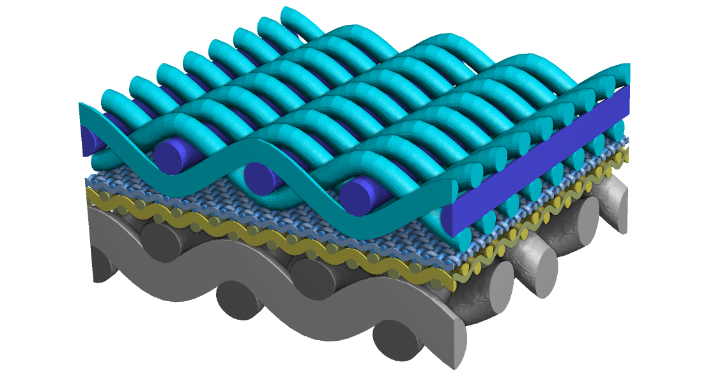

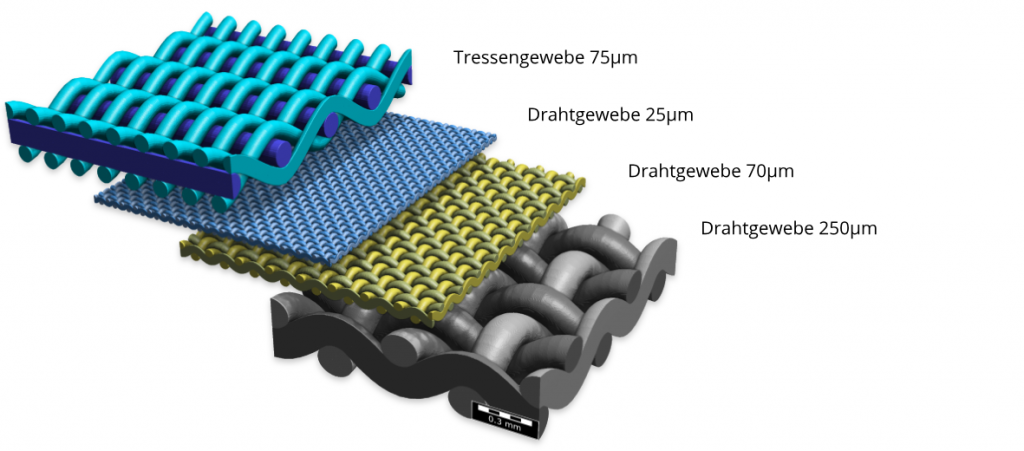

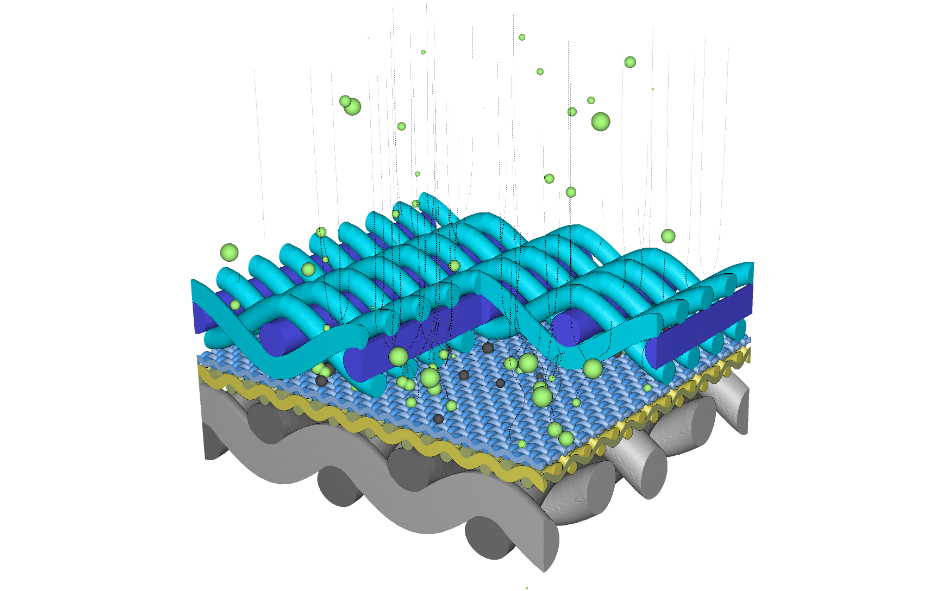

Als Beispiel für ein Filtermedium soll ein Schmelzefilter aus Drahtgewebe dienen. Als Simulationsmodell betrachten wir einen periodischen Ausschnitt des Filtermediums (repräsentatives Volumenelement) mit wenigen Millimetern Kantenlänge.

Mit dem Geometriegenerator WeaveGeo von GeoDict wurde ein virtuelles Filtermedium mit vier Lagen Drahtgewebe generiert.

Für die Lagen wurden zwei Supportgewebe mit 250 und 70 µm Maschenweite, ein Filtergewebe mit 25 µm Maschenweite und das obere Tressengewebe mit 75µm Porengröße definiert.

Strömungssimulation

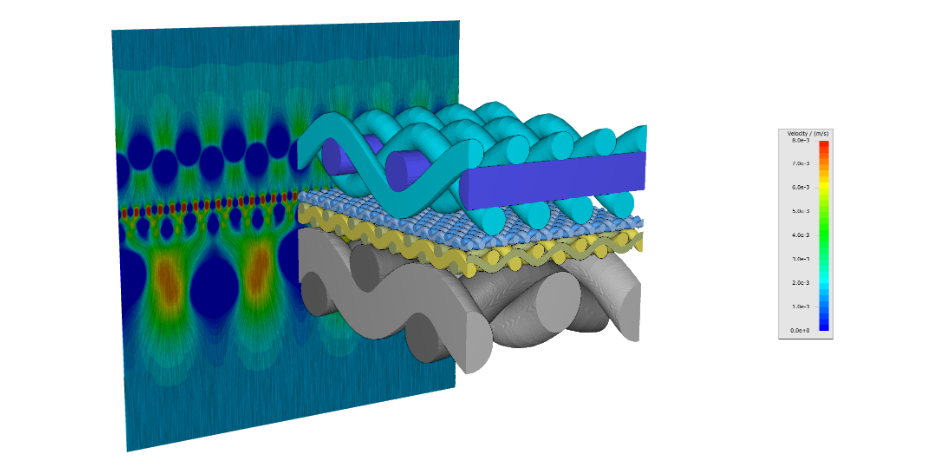

Mit einer Strömungssimulation wurden die Strömungseigenschaften des Filtermediums für eine Kunststoffschmelze ermittelt. Das Fluid wird hier als Newtonsches Medium angenommen (PET, 300°C). In der nachfolgenden Abbildung ist die Geschwindigkeitsverteilung in der Ebene der Strömungsrichtung dargestellt.

Mit Hilfe der Strömungsimulation kann der Druckverlust und die Permeabilität der Struktur bestimmt werden. Die Simulation wurde mit dem Softwaremodul FlowDict von GeoDict durchgeführt.

Filtrationssimulation

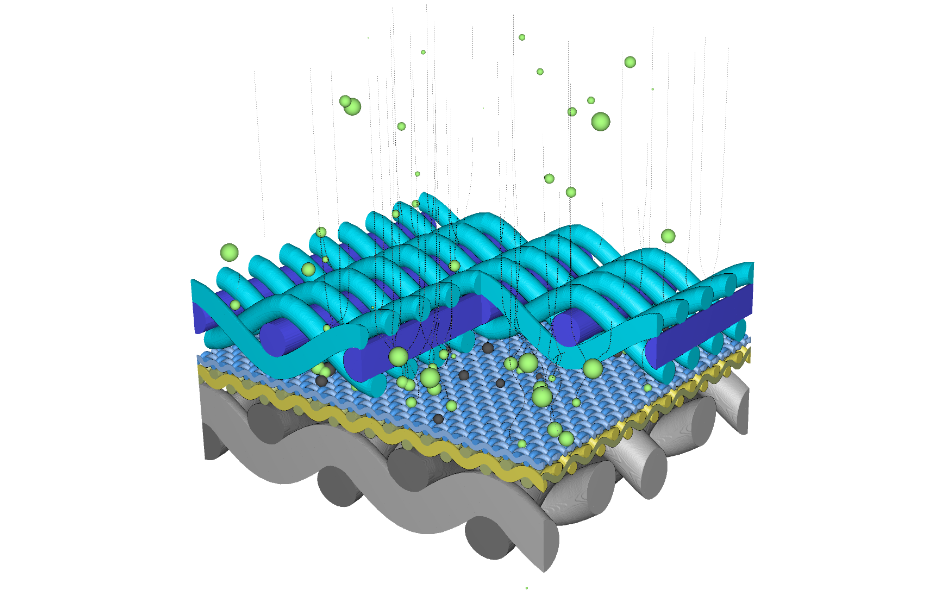

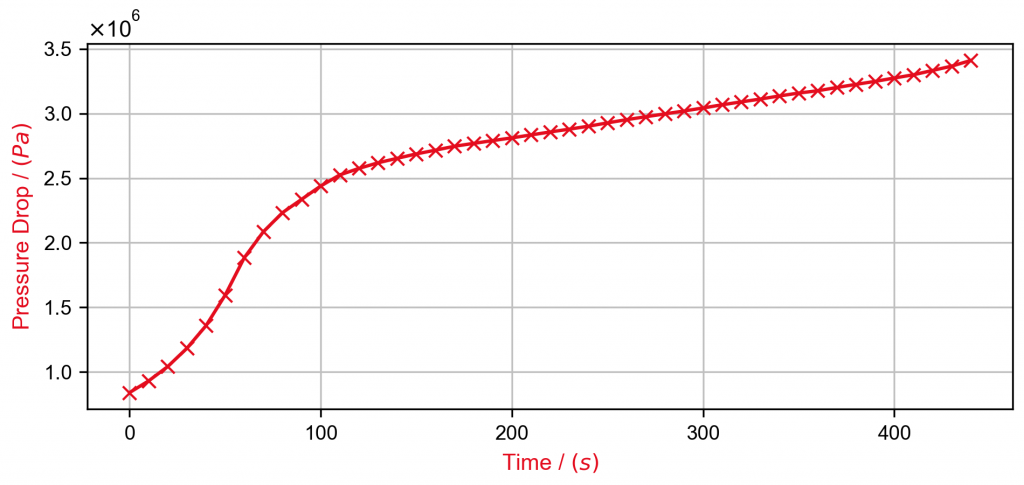

Die Filtrationssimulation betrachtet den vorgestellten Ausschnitt (repräsentatives Volumenelement) bei einem konstanten Volumenstrom mit einer vorgegebenen Partikelkonzentration. Die Simulation des eigentlichen Filtrationsprozesses läuft vereinfacht gesagt wie folgt ab: Für jeden Iterationsschritt wird das Strömungsfeld neu berechnet. Die Schmutzpartikel werden als ideale Kugeln mit einer gegebenen Durchmesserverteilung und Masse modelliert. Sie folgen den berechneten Strömungspfaden und kollidieren mit dem Filtermedium.

Ein vorgegebenes Berechnungsmodell entscheidet ob und an welcher Position ein Partikel abgeschieden wird. Im vorliegenden Beispiel, bei der Filtration der Kunststoffschmelze, wird ein einfaches Sieving-Modell verwendet. Für komplexere Anwendungen, wie Luftfilter und Feinstaub können u.a. elektrostatische Effekte, die brown’sche Bewegung und die Adhäsion zwischen Partikel und Filtermedium berücksichtigt werden.

Die abgeschiedenen Partikel sammeln sich im Porenraum des Filtermediums und sorgen für einen allmählichen Anstieg des Druckverlust. Im nachfolgenden Video ist der Filtrationsprozess über mehrere Iterationsschritte dargestellt.

Die Filtrationssimulation wurde ebenfalls mit der Software GeoDict, mit dem Modul FilterDict durchgeführt.

Vielen Dank an IANUS Simulation GmbH für die Unterstützung und Informationen